Прес-форми від виробника

Пластикові вироби використовуються в багатьох галузях промисловості. Їх виробництво методом лиття під тиском постійно розвивається і вдосконалюється. Крім термопластавтоматів в цій технології одним з основних складових, яке впливає на якість кінцевого виробу, а також продуктивність, є прес-форма.

Якщо вам необхідно виготовлення формовочних штампів, зверніться в компанію «Поліграмм».

Існує широкий спектр варіантів конструкції прес-форм в залежності від ваших вимог і фінансових можливостей. Простіше кажучи, у вас є вибір між традиційними холодоканальними прес-формами і більш технологічними — з системою безлітникового гарячеканального уприскування. Кожен варіант має свої унікальні плюси і мінуси, тому, при виборі і проектуванні прес-форми, можна вплинути на продуктивність і прибутковість вашого проекту.

Система прес-форм з холодним каналом (необогреваемый литник).

У хладоканальной формі, розплавлений полімер впорскується в литниковый канал і розподіляється по формотворчих порожнинах, потім відбувається охолодження деталі разом з розвідною системою литниковых каналів.

Прес-форми з холодним каналом, безумовно, більш економічні у виготовленні і їх легше обслуговувати, однак вони мають кілька основних недоліків, в порівнянні з гарячеканальними:

- Більш тривалий час циклу (довший процес охолодження деталі);

- Створює відходи (відрізний літник, який потребує подальшої переробки або утилізації);

- Потрібне додаткове обладнання (Робототехніка, шліфувальні верстати, кусачки і робоча сила для видалення литника);

- Вторинні операції (видалення холодних літників, повторне шліфування, що в свою чергу веде до збільшення кількості браку і підвищення собівартості виробу).

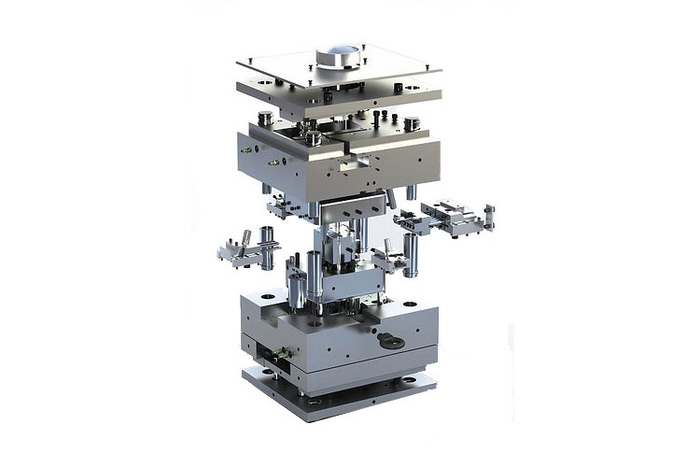

Створення технологічного оснащення являє собою багатоетапний процес, який починається з обробки запиту замовника.

Три основних етапи:

- конструкторсько-технологічна підготовка виробництва,

- виготовлення прес-форми,

- доведення і випробування.

Щоб виконати розрахунок вартості і термінів готовності замовлення, оцінити рівень складності роботи, необхідно отримати максимум інформації. Для цього замовник надає виробнику зразок виробу, креслення або тривимірну модель. На їх підставі розробляють план виготовлення прес-форми, виділяють окремі її конструктивні елементи. Інженери виконують проектування форми-це відповідальний етап. Важливо, щоб він був реалізований без помилок. При проектуванні виконують, в тому числі і емуляцію процесу заливки розплаву в форму. Після схвалення проекту замовником, починається робота інструментального цеху.

Матеріалами служать листовий метал, втулки, плити, колонки, штовхачі та ін найбільш трудомістка деталь прес-форми – матриця.

Процедура виготовлення об’єкта прес-форми включає безліч маніпуляцій на фрезерних верстатах з числовим програмним управлінням і електроерозійному обладнанні.

Готова форма піддається перевірці на якість, функціональність, відповідність схемам, наданим замовником. При виявленні відхилень виріб допрацьовується, підганяється за параметрами до ідеалу. На фінальному етапі прес-форма проганяється в робочому режимі по всьому циклу. Після схвалення результату замовником, оформляється приймання вироби.